Der bewusste und sorgfältige Umgang mit unseren Ressourcen ist eine Grundlagen für ein verantwortungsvolles Handeln: sei es für die Umwelt, um Aufwand zu minimieren und Kosten zu sparen sowie für effektive Arbeitsprozesse.

Ein wesentlicher Teil unserer Arbeitsweise ist der nachhaltige und schonende Umgang mit Ressourcen.

Um unser Kerngeschäft, die Entwicklung, Fertigung und Bearbeitung hoch spezialisierter Nichteisenmetallprodukte, betreiben zu können, benötigen wir an allen Standorten weltweit eine Vielzahl von natürlichen Ressourcen. Dazu zählen Metalle wie Aluminium, Magnesium, Nickel, Kupfer und Titan, Energie in Form von Strom, Erdgas und Kraftstoffen sowie Wasser, Hilfs- und Betriebsmittel. Zugleich verursachen wir durch unsere Produktionsprozesse ebenso wie in vor- und nachgelagerten Stufen der Wertschöpfungskette – etwa bei der Zulieferung von Ausgangsprodukten oder der Belieferung von Kunden weltweit – direkte und indirekte Treibhausgasemissionen, Abwässer und Abfälle. Dies hat Auswirkungen auf das Klima und die Umwelt und ist mit immer größeren Wettbewerbsnachteilen sowie Kosten für unser Unternehmen verbunden.

Verantwortlich zu handeln, bedeutet für uns, unsere Prozesse auf ihre ökologischen Auswirkungen hin zu prüfen, sie kontinuierlich zu verbessern und so zu steuern, dass sie die Umwelt in geringstmöglichem Umfang belasten. Bereits durch geringfügige Optimierungen lassen sich große Einsparpotenziale nutzen und Kosten für unser Unternehmen minimieren. Unseren Anspruch an eine umweltorientierte, energieeffiziente und ressourcenschonende Unternehmensführung haben wir in unserem integrierten Management-Handbuch und unserer Grundsatzerklärung zur Umweltpolitik formuliert. Die Leitlinien bilden den Rahmen für unser umweltbezogenes Handeln. Wir streben die Minimierung von Energieverbrauch, Emissionen, Abwasser und Abfallaufkommen, eingesetzten Hilfs- und Betriebsstoffen sowie die Anwendung umweltverträglicher Fertigungsverfahren und Materialien an. Ressourcen setzen wir schonend ein. Abfälle werden möglichst wiederverwertet.

Die Ausgestaltung entsprechender Prozesse obliegt den einzelnen Gesellschaften unseres Teilkonzerns. Sie setzen sich jeweils standortspezifische Ziele und definieren konkrete Maßnahmen. Dabei fokussieren sich unsere Werke darauf, die Nutzung von Energie effizienter zu machen und die energiebezogene Leistung zu optimieren. Die Basis hierfür bildet ein systematisches Energiemanagement. Im Bereich des Ressourcenmanagements konzentrieren wir uns vor allem darauf, Einsatzgewichte zu optimieren, Hilfsstoffe wiederzuverwerten und Verbräuche insgesamt zu minimieren.

Auf diese Weise tragen wir nicht nur zu ressourcenschonenden Prozessen bei, sondern senken zudem auch unsere Betriebs- und Produktionskosten.

ENERGIEEINSATZ OPTIMIEREN

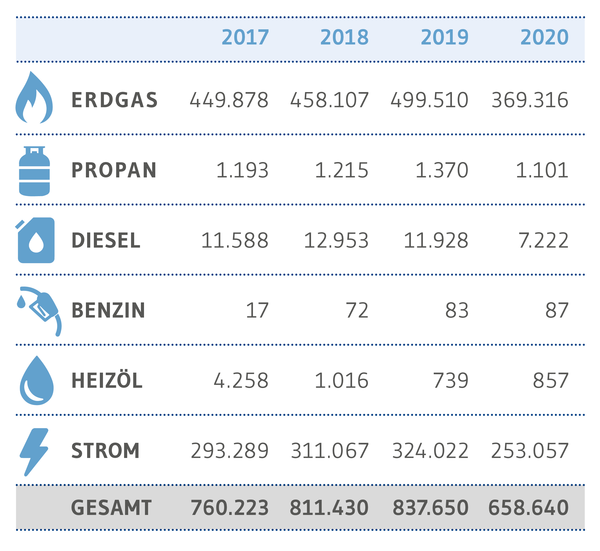

Als Unternehmen der metallverarbeitenden Industrie hat OTTO FUCHS durch sein Produktionsspektrum einen hohen Bedarf an Energie. Die Prozessschritte in unserer Wertschöpfungskette sind komplex und mit Bereichen wie Gießerei, Schmiede- und Strangpressen sowie Wärmebehandlungsanlagen sehr energieintensiv. Im Geschäftsjahr 2020 betrug der Gesamtenergiebedarf des Teilkonzerns 658.640 Megawattstunden. Zu den wichtigsten Energieträgern zählen dabei Erdgas (2020: 396.316 MWh) und Strom (2020: 253.057 MWh).

Bereits durch geringfügige Veränderungen in unseren Prozessen lassen sich nicht nur Einsparungen bei den eingesetzten Ressourcen erzielen, sondern zugleich auch die Treibhausgasemissionen und die Kosten reduzieren. Der effiziente Einsatz von Energie ist für uns insofern eine Frage der ökologischen und ökonomischen Verantwortung.

Im Berichtszeitraum haben alle Standorte des Teilkonzerns Einzelmaßnahmen initiiert und umgesetzt, um Energie einzusparen und den Ausstoß von klimaschädlichen Emissionen zu senken. Beispielhaft zeigt dies die Entwicklung an unserem Hauptstandort in Meinerzhagen. Das Werk hat in seinen operativen Unternehmenszielen spezifische Energieziele für jeweils drei Folgejahre festgelegt. Der Fokus richtet sich dabei auf drei strategische Ziele: die Verbesserung der Energieeffizienz, die signifikante Reduzierung des spezifischen Energieverbrauchs sowohl beim Strom als auch beim Erdgas und die Erhöhung des Detaillierungsgrades bei der Messung der Energieverbräuche. Für jedes dieser strategischen Ziele hat OTTO FUCHS in Meinerzhagen konkrete Teilziele für die verschiedenen Bereiche beziehungsweise Abteilungen des Standorts definiert und operative Maßnahmen benannt. Dazu zählen vor allem die Einrichtung neuer, oder die energetische Optimierung bestehender Vorrichtungen und Anlagen, aber auch die Ertüchtigung der Infrastruktur, wie zum Beispiel der Austausch der Hallenbeleuchtung, Reduzierung von Leckage Verlusten sowie die Intensivierung der Wärmerückgewinnung.

Energieverbrauch innerhalb des Teilkonzerns in MWh

Unser Standort in Meinerzhagen realisiert seit mehreren Jahren verschiedene Maßnahmen, um die Energieeffizienz zu steigern und die energiebezogene Leistung fortlaufend zu verbessern. Im Berichtszeitraum trugen insbesondere die weitere Optimierung der Presswasserversorgung der Schmiedepressen, neue Ofenanlagen in der Großpresserei sowie der Strangpresserei, die Sanierung bestehender Ofenanlagen, die Modernisierung der Infrastruktur und der Aufbau einer neuen Horizontalgießanlage zur Senkung des Energieverbrauchs bei.

Mit Blick auf die strategischen Energieziele setzen wir aber nicht nur auf technische Verbesserungen. Ebenso wichtig ist uns, das Verantwortungsbewusstsein unserer Mitarbeiter zu fördern. Ziel ist es, alle Beschäftigten zu motivieren, Energie und Ressourcen nachhaltig einzusetzen und sich aktiv in den kontinuierlichen betrieblichen Verbesserungsprozess einzubringen. OTTO FUCHS zahlt Mitarbeitern für ausgewählte Vorschläge Prämien. Die veröffentlichten Taschenkarten „10 goldene Umweltregeln“ und "Energieregeln" fassen unsere Leitlinien für ein bewusstes gemeinsames Handeln zusammen.

Mit diesen und weiteren Maßnahmen trägt der Standort in Meinerzhagen aktiv dazu bei, die Energieeffizienz zu verbessern und den Energiebedarf weiter zu optimieren. Im Berichtszeitraum verbesserte sich die energiebezogene Leistung von 452.140 Megawattstunden im Jahr 2018 auf 414.658 Megawattstunden (konjunkturbereinigt) in 2020.

Wir schaffen zukunftsweisende Produkte und setzen auf ressourcenschonende Prozesse.

Für den Teilkonzern zeichnet sich im Zeitraum von 2015 bis 2019 ein in jedem Jahr zunehmender Gesamtenergieverbrauch ab. Im Jahr 2020 hingegen sank der Energieverbrauch mit 658.540 Megawattstunden unter das Niveau von 2015 (697.282 Megawattstunden). Diese steigende Entwicklung im Zeitraum 2015 bis 2019 ist im Wesentlichen zurückzuführen auf die teilkonzernweite Steigerung in Umsatz und Mengen, zusätzliche Produktionsanlagen sowie einen insgesamt steigenden Anteil an Titan- und Nickelprodukten, die höhere Schmiedetemperaturen erfordern und daher in ihrer Verarbeitung energieintensiver sind. Auch der wachsende Anteil fertig bearbeiteter Teile, vor allem an unseren Standorten in Meinerzhagen und Dülken, trägt zu der Gesamtentwicklung beim Energieverbrauch bei. Der stark gesunkene Energieverbrauch im Jahr 2020 ist auf niedrigere Produktionsmengen aufgrund der Corona-Pandemie zurückzuführen.

Bewusst setzen wir in nahezu allen Werken verstärkt auf den emissionsärmeren Energieträger Erdgas. Beispielhaft zeigen dies die Entscheidung für den Betrieb eines Blockheizkraftwerks am Standort Meinerzhagen sowie der Austausch von strombetriebenen gegen erdgasbetriebene Öfen. Dem hieraus resultierenden erhöhten Erdgasverbrauch steht dabei aufgrund der hohen Nutzungsgrade und einer guten CO2-Bilanz eine positive Entwicklung unserer Treibhausgasemissionen gegenüber.

ZERTIFIZIERTE MANAGEMENTSYSTEME

Die meisten unserer Standorte sind nach den internationalen Normen ISO 14001 und ISO 50001 zertifiziert und werden regelmäßig durch interne wie externe Audits überprüft. Um Umweltschutzaufgaben noch stärker in unsere Prozesse zu integrieren und Synergien im Rahmen eines integrierten Managementsystems zu nutzen, arbeiten wir an der weiteren Systematisierung und einer engeren Verzahnung der Bereiche Arbeitssicherheit, Umweltschutz und Energiemanagement. Zudem streben wir an, unsere Managementsysteme und Standards international zu vereinheitlichen.

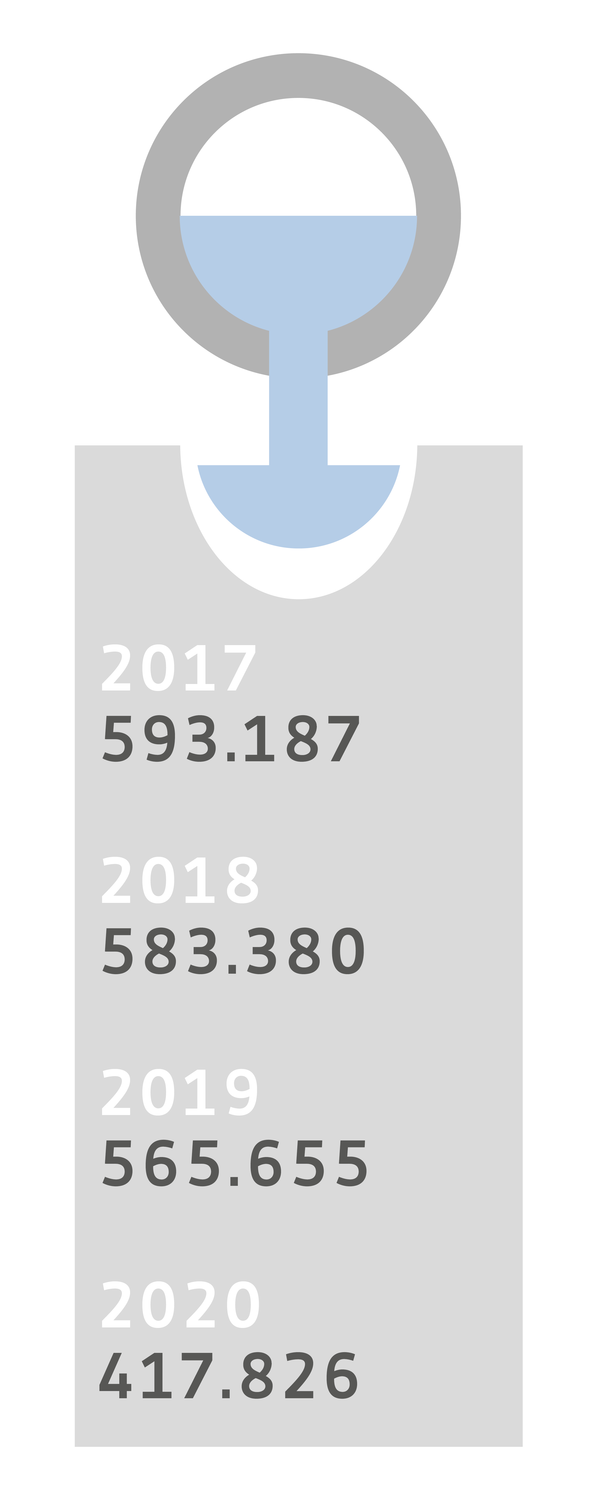

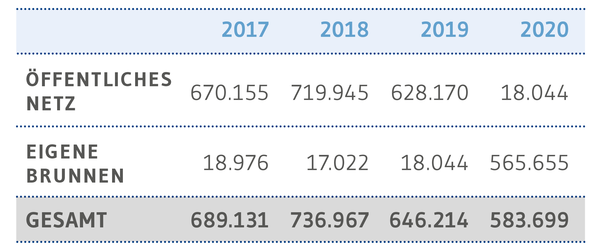

Abwassermenge in m3 (ohne FOXTEC-IKHWEZI)

ENTWICKLUNG DER TREIBHAUSEMISSIONEN

Wir erfassen in unserer Bilanzierung die Treibhausgasemissionen (THG-Emissionen) entlang der Wertschöpfungskette. Dabei unterscheiden wir zwei verschiedene Emissionsbereiche: Scope 1 bezieht sich auf die direkten Emissionen aus Quellen an Standorten von OTTO FUCHS. Dazu zählen beispielsweise unsere eigenen Fertigungsanlagen. Scope 2 umfasst die indirekten energiebedingten THG-Emissionen. Diese entstehen aus der Erzeugung von zugekauftem oder erworbenem Strom sowie aus zugekaufter und erworbener Heiz- und Kühlenergie, die wir an unseren Standorten verbrauchen.

Insgesamt resultieren unsere THG-Emissionen zu mehr als 50 Prozent aus dem bezogenen Strom. Trotz steigender Energieverbräuche sind unsere absoluten Emissionen leicht gesunken, unsere spezifischen Emissionen zwischen 2017 und 2019 sogar um knapp 20 Prozent. Dies ist im Wesentlichen auf Modernisierungsinvestitionen und Energieeffizienzprojekte zurückzuführen.

KLIMAFREUNDLICH DANK KRAFT-WÄRME-KOPPLUNG

Mit Blick auf steigende Energiekosten und unternehmerische wie gesetzliche Vorgaben zur Einsparung von Treibhausgasemissionen sind weitere Effizienzsteigerungen bei technischen Anlagen sowie der bewusste Umgang mit Energie unumgänglich. Umweltfreundliche und dezentral erzeugte Energie nimmt daher einen zunehmend wichtigen Stellenwert in der Versorgung unserer Standorte ein. Beispiel Meinerzhagen: Hier betreiben wir ein ausgedehntes Industrieheizungsnetz. Dieses versorgt sowohl Produktionsprozesse, etwa die Wasserbäder der Vergüterei, mit Wärme von bis zu 145 Grad Celsius im Vorlauf sowie die Raumheizung mit bis zu 90 Grad Celsius. Um den daraus resultierenden hohen Bedarf an elektrischer und thermischer Energie so effizient wie möglich abzudecken, hat das Werk im Oktober 2015 ein gasbetriebenes Blockheizkraftwerk (BHKW) in Betrieb genommen. Ein Gasmotor erzeugt elektrische Energie; die dabei entstehende Abwärme wird für die Unternehmensprozesse genutzt. Die während einer Betriebsstunde erzeugte elektrische Energie reicht aus, um den Gesamtjahresenergiebedarf eines durchschnittlichen Vier-Personen-Haushalts zu decken. Seit 2016 läuft das BHKW unter Volllast und deckt mittlerweile mehr als 20 Prozent des elektrischen Energiebedarfs am Standort in Meinerzhagen ab. Besondere Chancen zur Nutzung effizienter Energiekonzepte eröffnen sich beim Bau neuer Produktionsanlagen oder Werke. Mit Blick auf die positive Entwicklung an unserem Hauptstandort haben wir daher bei der Errichtung unseres neuen Werks im Meinerzhagener Industriegebiet Grünewald von Anfang an ein Blockheizkraftwerk eingeplant und in 2019 in Betrieb genommen.

Gesamtwasserentnahme nach Quellen in m3