Unser Standort in Meinerzhagen realisiert seit mehreren Jahren verschiedene Maßnahmen, um die Energieeffizienz zu steigern. In den Jahren 2015 und 2016 trugen insbesondere die Optimierung der Presswasserversorgung der Schmiedepressen und ein neues Ofenkonzept im Bereich B4 (Großpresserei) sowie die Inbetriebnahme eines Blockheizkraftwerks (BHKW) zur Senkung des Energieverbrauchs bei. Eine weitere Reduzierung konnte 2017 unter anderem durch die Optimierung von Lenkerpressen, Strangpressen und Werkzeugöfen erzielt werden.

Mit Blick auf die strategischen Energieziele setzen wir aber nicht nur auf technische Verbesserungen. Ebenso wichtig ist uns, das Verantwortungsbewusstsein unserer Mitarbeiter zu fördern. Ziel ist es, alle Beschäftigten zu motivieren, Energie und Ressourcen nachhaltig einzusetzen und sich aktiv in den kontinuierlichen betrieblichen Verbesserungsprozess einzubringen. OTTO FUCHS zahlt Mitarbeitern für ausgewählte Vorschläge Prämien. Die im September 2017 veröffentlichte Taschenkarte „10 goldene Umweltregeln“ fasst unsere Leitlinien für ein bewusstes gemeinsames Handeln zusammen.

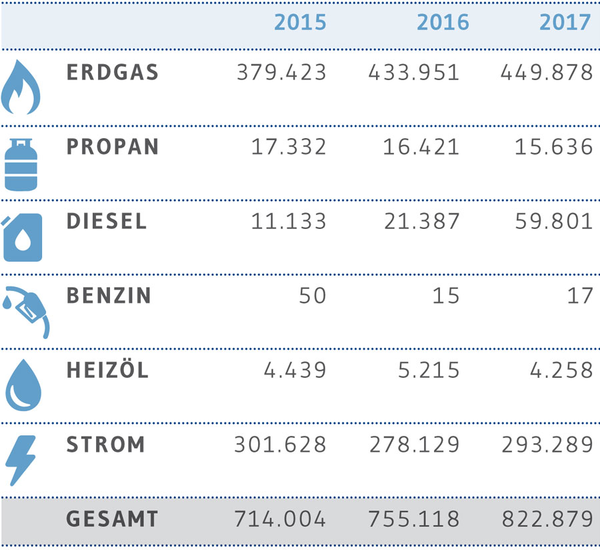

Mit diesen und weiteren Maßnahmen trägt der Standort in Meinerzhagen aktiv dazu bei, die Energieeffizienz zu verbessern und den Energiebedarf weiter zu optimieren. Im Berichtszeitraum sank der Verbrauch an elektrischem Strom am Standort in Meinerzhagen von 184.128 Megawattstunden in 2015 auf 158.856 Megawattstunden in 2017. Für den Teilkonzern zeichnet sich seit 2015 insgesamt ein steigender Energieverbrauch ab (2017: 822.879 MWh gegenüber 2015: 714.004 MWh). Zwischen 2015 und 2016 sank der Stromverbrauch von OTTO FUCHS von 301.628 Megawattstunden auf 278.129 Megawattstunden und erhöhte sich bis 2017 wieder moderat.

Der Erdgasverbrauch stieg zwischen 2015 und 2017 von 379.423 Megawattstunden auf 449.878 Megawattstunden. Diese Entwicklung ist im Wesentlichen zurückzuführen auf die teilkonzernweite Steigerung in Umsatz und Mengen, zusätzliche Produktionsanlagen sowie einen insgesamt steigenden Anteil an Titan- und Nickelprodukten, die höhere Schmiedetemperaturen erfordern und daher in ihrer Verarbeitung energieintensiver sind. Auch der wachsende Anteil fertig bearbeiteter Teile, vor allem an unseren Standorten in Meinerzhagen und Dülken, trägt zu der Gesamtentwicklung beim Energieverbrauch bei.

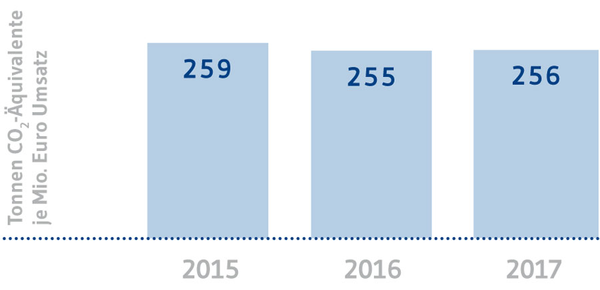

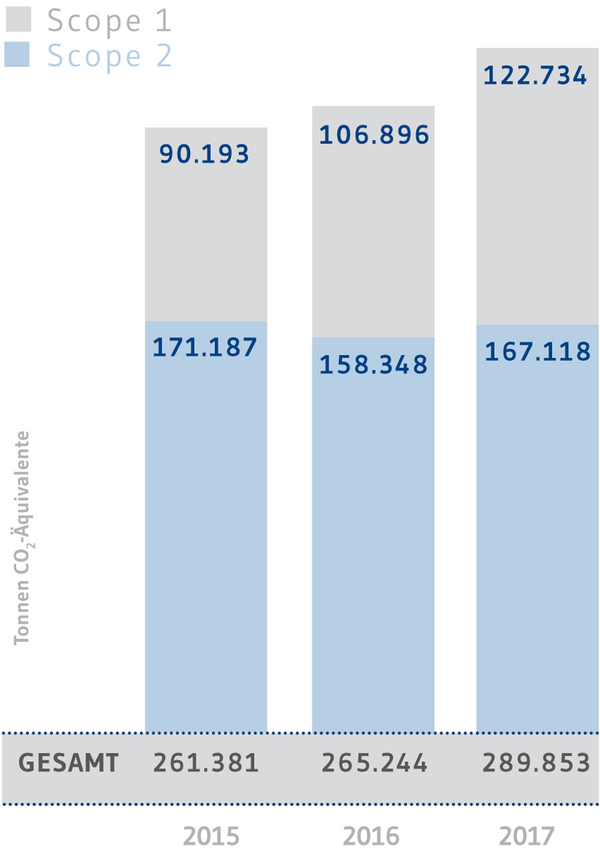

Bewusst setzen wir in nahezu allen Werken verstärkt auf den emissionsärmeren Energieträger Erdgas. Beispielhaft zeigen dies die Entscheidung für den Betrieb eines Blockheizkraftwerks am Standort Meinerzhagen sowie der Austausch von strombetriebenen gegen erdgasbetriebene Öfen. Dem hieraus resultierenden erhöhten Erdgasverbrauch steht dabei aufgrund der hohen Nutzungsgrade und einer guten CO2-Bilanz eine positive Entwicklung unserer Treibhausgasemissionen gegenüber.